Компрессорное и насосное оборудование

РАН-Групп — проектировщик, разработчик и комплексный поставщик, специализирующийся на поставке импортного и отечественного насосного и компрессорного оборудования для предприятий энергетического комплекса, нефтегазовой и химической промышленностей.

В рамках основной деятельности Компания предлагает следующий комплекс услуг:

- Расчет и подбор насосно-компрессорного оборудования на основании рабочих параметров системы и данных процесса под конкретную технологию или проект (МТБЭ, Серно-кислотного алкилирование, Гидроочистка и т.д.).

- Разработка на стадии проектирования и привязка основных рабочих агрегатов и узлов в выделенном помещении или площадке;

- Правильный подбор необходимого насосно-компрессорного оборудования. Учет технических характеристик - размера, мощности, условий эксплуатации и т.д.

- Маркетинговые исследования рынка насосно-компрессорного оборудования с целью выбора оптимальных вариантов в соответствии с требованиями заказчика.

- Организация и проведение всего спектра логистических услуг по доставке оборудования отечественного производителя, а также производства стран Европы, Америки и Юго-Восточной Азии до пункта назначения, включая таможенное оформление груза.

- Шефмонтаж, пуско-наладка и ввод в эксплуатацию поставленного оборудования.

- Сервисное обслуживание на высоком уровне и осуществление гарантийного и послегарантийного обслуживания.

Насосное оборудование

Центробежные консольные насосные агрегаты

Предназначены для перекачивания нефти, нефтепродуктов, сжиженных углеводородных газов и других жидкостей по согласованию

Особенности

- Имеют высокий КПД.

- Оснащены современными пластинчатыми муфтами, позволяющими снизить вибрацию и нагрузки на подшипники насоса и электродвигатель.

- Оснащены высоконадежными уплотнениями и подшипниками фирмы «SKF».

- Проточные части импортного производства.

- Насосы оборудованы датчиками для контроля состояния узлов.

- Двигатели отечественных и европейских производителей.

Технические параметры:

| Частота вращения вала, об/мин | 1000,1500, 3000 |

| Подача, м3/ч | от 2 до 5200 |

| Напор, м | от 20 до 5200 |

| Мощность привода, кВт | до 2000 |

| Условное давление в корпусе, PN, кг/см2 | 16, 25, 40, 50, 64, 100 до 200 |

| Рабочая температура, °С, не более | до 200, до 400 |

| Ресурс, часов, не менее | 40 000 |

| Срок службы, лет, не менее | 20 |

Герметичные центробежные насосные агрегаты со встроенными экранированными электродвигателями

Предназначены для перекачивания ядовитых (смертоносных) жидкостей, воспламеняющихся (взрывчатых) жидкостей, канцерогенных (радиоактивных) веществ, среды в высокотемпературных процессах, среды в процессах глубокого замораживания.

Особенности:

- Используют для самых тяжелых условий перекачки опасных веществ (кислоты, этиленоксид, толуол, анилин, сероводород и т.д.).

- Жидкости с очень высоким давлением паров (углеводороды, сжиженные газы, пропан, бутан и т.д.).

- Жидкости при высоких и низких температурах в интервале (-120С до +480С).

- Жидкости с очень низкой вязкостью (менее 0,1 сПз).

- Циклы высокого давления для жидких веществ или газы в сверх критичных условиях.

- Жидкости с высокой радиоактивностью.

- Не требуются торцевые уплотнения.

- Отвечают требованиям API 685.

Технические параметры:

| Частота вращения вала, об/мин | от 700 до 3500 |

| Подача, м3/ч | от 12,5 до 1600 |

| Напор, м | от 70 до 1200 |

| Мощность привода, кВт | От 1 до 325 кВт |

| Условное давление в корпусе, РN | до 16, 25, 40, 50, 100, 1200 |

| Рабочая температура, °С, не более | до -120 до +480 |

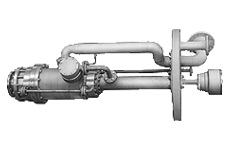

Вертикальные полупогружные насосные агрегаты

Применяются для перекачивания чистых и механически умеренно загрязненных, химически активных и нейтральных жидкостей и огнеопасных веществ из цистерн, баков и т.д. в среде с опасностью взрыва газовой атмосферы.

Особенности:

- Имеют высокий КПД

- Все насосные агрегаты проходят обязательные гидравлические и параметрические испытания

- Оптимизация диаметра рабочего колеса под запрашиваемые параметры.

- Различные материальные исполнения в зависимости от агрессивности перекачиваемого продукта.

- Оснащены различными типами уплотнений

- Проточные части отечественного и импортного производства

- Насосы оборудованы датчиками для контроля состояния узлов

- Двигатели отечественных и импортных производителей.

Технические параметры:

| Частота вращения вала, об/мин | 1500, 3000 |

| Подача, м3/ч | 2…960 |

| Напор, м | 2,5…125 |

| Мощность привода, кВт | до 1000 |

| Условное давление в корпусе, PN, кг/см2 | 16 |

| Рабочая температура,°С, не более | 100 |

| Ресурс, часов, не менее | 40 000 |

| Срок службы, лет, не менее | 20 |

Общие особенности поставляемых насосов:

- Насосные агрегаты типа и их комплектующие имеют сертификат соответствия и разрешение на применение.

- Применяются только современные технические решения.

- Проточные части импортного производства отличаются высоким качеством литья, механической обработки и гарантированным качеством используемых материалов.

- Агрегаты оснащены высоконадежными уплотнительными комплексами различных производителей. Уплотнительный комплекс, включает в себя: торцовое уплотнение, термосифонный бачок, приборы КИП и всю обвязку в пределах насосного агрегата. По желанию заказчика, агрегаты комплектуются различными приборами КИПиА ведущих российских и зарубежных производителей.

- Система контроля и диагностики увеличивает надежность и безопасность насосного агрегата, позволяя своевременно выявлять неисправности узлов агрегата, сводя к минимуму количество отказов. В систему контроля и диагностики входит: термоконтроль подшипников насоса и электродвигателя, виброконтроль подшипников, контроль уровня, температуры и давления затворной жидкости.

- Все насосные агрегаты проходят обязательные гидравлические и параметрические испытания, поставляются в полностью собранном виде, что до минимума сокращает монтажные и наладочные операции.

- Срок вынужденного простоя агрегата из-за поломки значительно меньше, чем при использовании импортного двигателя (торцового уплотнения, муфты). Российские комплектующие дешевле и по многим позициям не уступают импортным.

- Гарантия на оперативное сервисное обслуживание агрегатов, обеспечение комплектующими и запасными частями.

Компрессорное оборудование

Компрессор, устройство для сжатия и подачи воздуха или другого газа под давлением. Степень повышения давления в компрессоре более 3. Для подачи среды с повышением его давления менее чем в 2-3 раза применяют воздуходувки.

Различают следующие типы компрессоров:

- поршневые

- ротационные

- центробежные

- осевые

- струйные

У нашей компании заключено ряд договоров о сотрудничестве с предприятиями по изготовлению компрессорного оборудования. В настоящее время специализируемся на поставке центробежных компрессоров.

Центробежный компрессор состоит из корпуса и ротора, имеющего вал с рабочими колёсами. Во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, претерпевает сжатие и приобретает скорость. Сжатие продолжается в кольцевом диффузоре из-за снижения скорости газа, то есть преобразования кинетической энергии в потенциальную. После этого газ по обратному направляющему каналу поступает в другую ступень компрессора и т.д.

Важной особенностью центробежных компрессоров является зависимость давления сжатого газа, потребляемой мощности от его производительности. Характер этой зависимости для каждой марки компрессора отражается на графиках, называемых рабочими характеристиками.

Турбокомпрессорные установки представляют собой многоступенчатые центробежные компрессоры с встроенным редуктором. Каждый компрессор специально проектируется под конкретные требования заказчика исходя из объемного расхода, перепада давления и конкретного состава газа. Аэродинамический дизайн рабочего колеса рассчитан с учетом достигаемого передаточного числа редуктора. При конструирования компрессора под конкретные условия производится оптимизация работы компрессора посредством модификации спирального корпуса, входного корпуса и профиля входного регулируемого направляющего аппарата.

Эта процедура обеспечивает значительное снижение потребления энергии и таким образом напрямую влияет на эксплуатационные расходы.

Турбокомпрессорная установка состоит из следующих основных компонентов:

- Рабочие колеса. Имеют полуоткрытую конструкцию. Каждое рабочее колесо закрепляется на вале-шестерне посредством зубчатого соединения и распорного болта с заданным натяжением.

При конструировании комплекта лопаток использовались современные аэродинамические методы, рассчитанные современным программным обеспечением, гарантирующие высокую эффективность и КПД.

Изготовление производится на многокоординатном фрезерном станке с пятью осями подачи. Специальные инструменты для обслуживания рабочих колес включаются в объем поставки.

- Редуктор. Состоит из одноступенчатой косозубой цилиндрической зубчатой передачи. В его состав входит два вала-шестерни и один вал зубчатого колеса многопоточной зубчатой передачи. Корпус разделяется по горизонтали, верхний полукорпус можно снять без предварительного демонтажа технологического трубопровода.

- Подшипники. Высокоскоростной вал-шестерня опирается на радиальный сегментный подшипник. Он обеспечивает высокую стабильность, хорошую центровку и плавный ход ротора. Низкоскоростной вал зубчатого колеса многопоточной зубчатой передачи опирается на подшипники скольжения. Осевая нагрузка рабочего колеса передается на вал зубчатого колеса многопоточной зубчатой передачи через упорные кольца и поглощается в упорном подшипнике вала зубчатого колеса многопоточной зубчатой передачи.

- Спиральный корпус. Спиральный корпус (улитка) в разрезе имеет асимметричную форму. Он прифланцован к корпусу редуктора при помощи фланца с болтовым соединением.

- Входной направляющий аппарат с регулируемыми лопатками. Входной направляющий аппарат с регулируемыми лопатками установлен перед первой ступенью компрессора. Он позволяет изменять объемный расход газа в соответствии с требованиями технологического процесса, что обеспечивает высокую эффективность работы в расширенном диапазоне регулирования. Лопатки изготавливаются методом точного литья с последующей доводкой профиля.

- Контроль вибрации и осевого смещения. На каждом радиальном подшипнике вала-шестерни установлены по два бесконтактных датчика вибрации. Осевое положение контролируется посредством трех бесконтактных датчиков осевого смещения, установленных на валу зубчатого колеса многопоточной зубчатой передачи. Для контроля скорости вращения на валу-шестерне устанавливается датчик фазы поворота вала. Датчики вибрации закрепляются на кожухе редуктора как можно ближе к корпусам подшипников.

- Уплотнение вала. В стандартной конфигурации со стороны масла используются лабиринтные уплотнения с горизонтальным разъемом. Со стороны газа используются двойные сухие газовые уплотнения.

- Маслосистема. Маслосистема с маслобаком, фильтром и охладителем может быть встроена в опорную раму компрессора или поставляться отдельно.

- Система управления компрессором. Система управления обеспечивает автоматический контроль и управление турбокомпрессором и вспомогательным оборудованием компрессорного агрегата, а также обнаружение неисправности приборов.

РАН КОМПЛЕКТ © 1999—2021